Oberflächenveredelung im Vergleich

Eloxieren, Galvanik, Hartanodisieren, chemisch Vernickeln – welches Verfahren passt zu Ihrem Bauteil?

In der industriellen Oberflächentechnik gibt es nicht das eine perfekte Verfahren – sondern die optimale Lösung für den jeweiligen Anwendungsfall. Ob Schutz gegen Korrosion, verbesserte Härte oder dekorative Veredelung: Wir bei Aurolia Technologies bieten verschiedene präzise Verfahren zur Aluminium- und Metallbearbeitung – und beraten Sie dabei kompetent und anwendungsspezifisch.

Die wichtigsten Verfahren im Überblick

Hartanodisieren

Hochfeste Schutzschichten mit exzellenter Härte – ideal für stark beanspruchte Bauteile.

Typische Anwendungen:

- Hydraulikkomponenten

- Kolben & Führungen

- Maschinenbau

Besondere Vorteile:

- Schichtdicken 25 — 100 µm

- Sehr gute Verschleiß- und Korrosionsbeständigkeit

- Gute elektrische Isolation

Eloxieren (Anodisieren)

Typische Anwendungen:

- Design-Gehäuse

- Medizintechnik

- Elektronikkomponenten

Besondere Vorteile:

- Geringe Schichtdicke (typ. 5–25 μm)

- Gute Härte mit ca. 200 HV

- Erhält Farbe & Struktur des Materials

- Elektrisch isolierend & korrosionsbeständig

Chemisch Vernickeln (Chemisch Nickel)

Typische Anwendungen:

- Werkzeugbau

- Spritzgussformen

- Präzisionsteile

Besondere Vorteile:

- Absolut gleichmäßige Schichtverteilung

- Härte bis ca. 1000 HV nach Wärmebehandlung

- Enge Toleranzen +/- 2 μm

- Sehr gute Korrosions- und Chemikalienbeständigkeit

- RoHS, ELV und FDA Konform

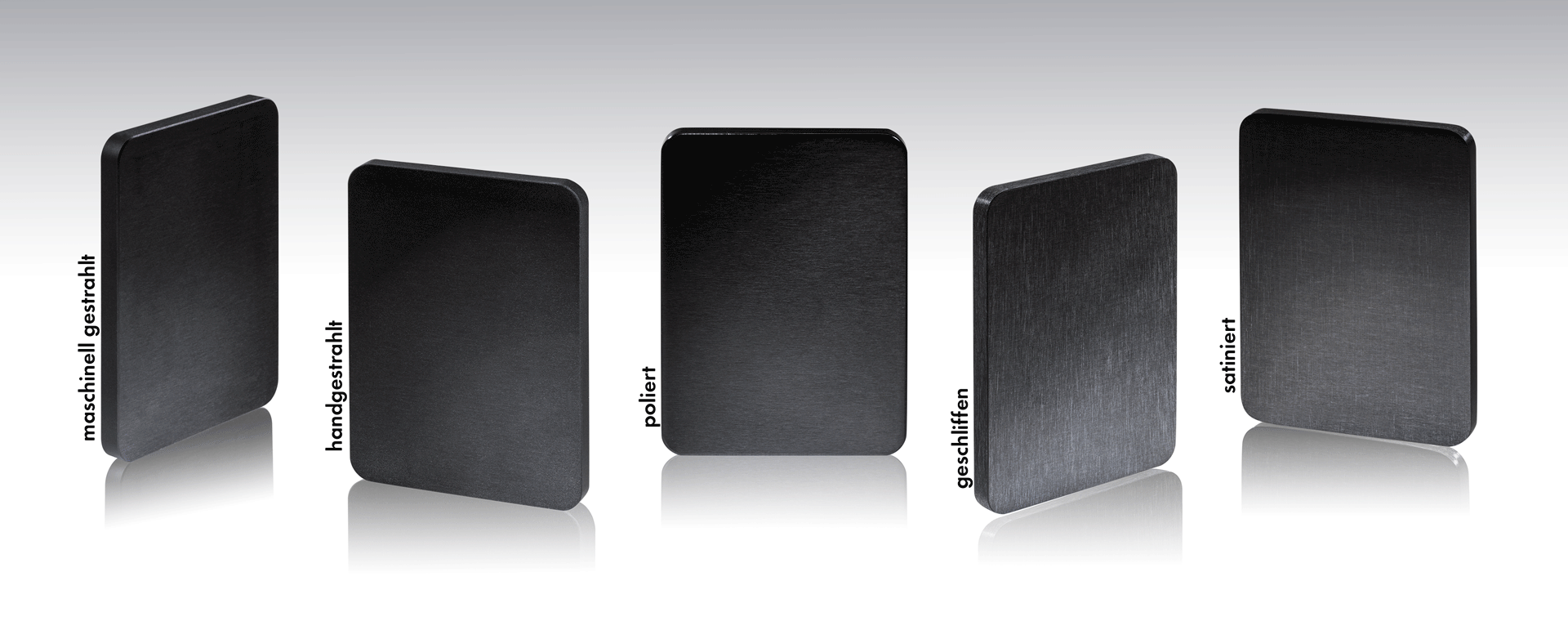

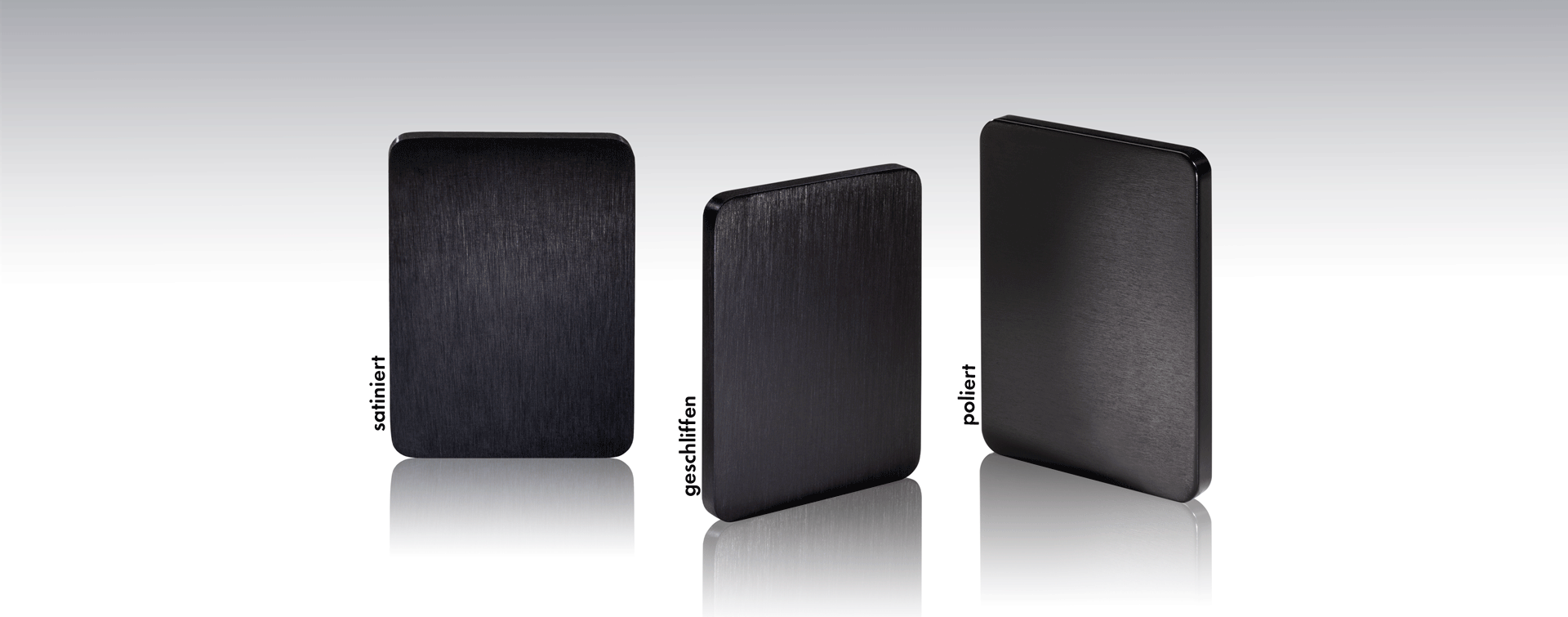

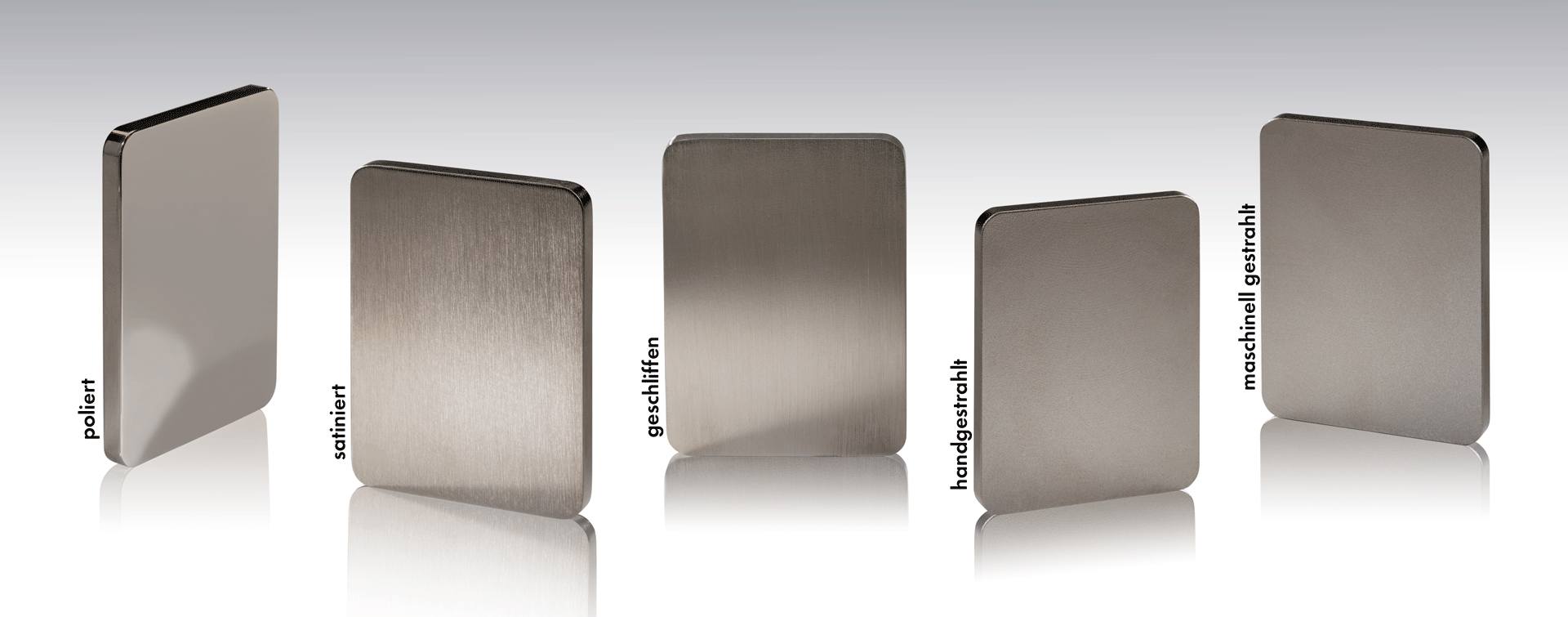

Weitere Bearbeitungen

Wir bieten auch zusätzliche Verfahren für technische oder dekorative Endbearbeitungen.

Beispiele:

-

Aluminium Passivieren

-

Polieren

-

Glasperlstrahlen

- PTFE

-

Siebdruck / Laserbeschriftung

- Laserbeschriften nach dem Beschichten

Vergleichstabelle: Die Verfahren im Überblick

Verfahren

Werkstoffe

Schichtdicke

Besonderheit

Anwendungen

Hartanodisieren

Aluminium

25 — 100 µm

Extreme Härte

& Isolation

Maschinenbau, Hydraulik

Eloxieren

Aluminium

5–25 µm

Dekorativ &

korrosionsbeständig

Design, Elektronik

Chemisch Vernickeln

Stahl, Messing

5–25 µm

Gleichmäßige

Nickelschicht

Werkzeuge, Formenbau

Weitere Bearbeitungen

Aluminium, Metall

–

Individuelle

Endveredelung

Maßgeschneidert

Welches Verfahren ist das richtige für Ihr Produkt?

Unsere Spezialisten beraten Sie kompetent und finden gemeinsam mit Ihnen die beste Lösung – abgestimmt auf Material, Anwendung und Einsatzumgebung.

Offizielles Video des ZVO

FAQ – Oberflächentechnik

Welche Einflussfaktoren bestimmen die Schichtdicke beim Hartanodisieren?

Die erreichbare Schichtdicke hängt u. a. von der Legierungszusammensetzung des Aluminiums, der Stromdichte, der Badtemperatur sowie der Behandlungsdauer ab. Besonders bei hochlegierten Werkstoffen muss eine Anpassung der Parameter erfolgen.

Wie verändert sich die Maßhaltigkeit bei chemisch Nickel?

Chemisch Nickel erlaubt eine sehr gleichmäßige Schichtdickenverteilung – auch bei komplexen Geometrien. Die Maßänderung entspricht in der Regel der halben Schichtdicke (da sich die Schicht innen und außen bildet), ist aber gut kalkulierbar.

Welche Aluminiumlegierungen sind für Eloxalverfahren problematisch?

Legierungen mit hohem Kupfer-, Silizium- oder Zinkanteil neigen zu ungleichmäßiger Schichtbildung, Farbabweichungen und verminderter Haftung. Gute Ergebnisse liefert z. B. AlMgSi0,5 (6060) oder AlMg3 (5754).

Wie lässt sich die Härte einer Harteloxalschicht gezielt einstellen?

Die Härte lässt sich durch die exakte Prozessführung (Temperatur, Spannung, Elektrolyt) und Nachbehandlungen wie Kalzinieren oder Verdichten beeinflussen. Typische Werte liegen bei 350–500 HV, können aber bei speziellen Verfahren bis 600 HV erreichen.

Wann ist galvanisches Vernickeln chemisch Nickel unterlegen?

Beim galvanischen Vernickeln entstehen Ungleichmäßigkeiten an Kanten und Vertiefungen. Chemisch Nickel bietet dagegen eine gleichmäßige Schichtdicke, ist jedoch material- und kostenintensiver. Für Präzisionsbauteile mit komplexer Geometrie ist chemisch Nickel im Vorteil.

Welche Rolle spielt die Schichtporosität beim Eloxieren?

Die natürliche Porosität der Eloxalschicht ist entscheidend für die Einlagerung von Farbstoffen und für die Haftung nachfolgender Schichten (z. B. Lacke). Für maximale Korrosionsbeständigkeit ist ein dichtes Verdichten (z. B. Heißwasser, Nickelsalz) notwendig.

Wie steht es um die elektrische Durchschlagsfestigkeit eloxierter Schichten?

Anodische Oxidschichten bieten gute Isolationswerte. Die Durchschlagsfestigkeit hängt von der Schichtdicke, der Legierung und der Verdichtung ab. Typisch sind Werte zwischen 500 und 2000 V/μm.

Welche Vorbehandlungen sind vor dem Hartanodisieren zwingend notwendig?

Eine gründliche Entfettung, chemisches Beizen und ggf. Dekapieren sind essenziell, um eine homogene Schichtbildung sicherzustellen. Vor allem Legierungsrückstände oder Walzhaut müssen entfernt werden.

Wie unterscheiden sich Harteloxalschichten von thermischen Hartstoffbeschichtungen?

Hartanodisierte Schichten entstehen elektrochemisch und sind integraler Bestandteil des Substrats, während thermische Schichten (z. B. PVD, CVD) aufgebracht werden. Die Haftfestigkeit ist bei Harteloxal besonders hoch, dafür sind thermische Schichten vielfältiger in der Zusammensetzung.

Gibt es galvanische Verfahren für Aluminium?

Ja – allerdings muss Aluminium vor der galvanischen Metallabscheidung chemisch vorbehandelt und aktiviert werden (z. B. mit Zinkat). Danach lassen sich z. B. Nickel, Kupfer oder Gold galvanisch abscheiden. Der Aufwand ist jedoch höher als bei Stahl oder Messing.

Was versteht man unter Aluminium Passivieren

Unter Aluminium passivieren versteht man ein Verfahren zur Erzeugung einer schützenden Oxidschicht auf der Aluminiumoberfläche, um das Metall dauerhaft vor Korrosion zu schützen. Diese Passivierungsschicht entsteht entweder durch chemische Behandlung oder durch elektrolytische Prozesse und ist dünn, transparent und fest mit dem Grundmaterial verbunden.

Ziel der Passivierung:

Korrosionsschutz verbessern

Oberfläche stabilisieren

Haftgrund für weitere Beschichtungen schaffen (z. B. Lack, Kleber)

Leitfähigkeit reduzieren (in bestimmten Anwendungen)

Typische Verfahren:

Chromfreie Passivierung (z. B. auf Basis von Zirkonium oder Titan)

Chromatieren (älteres Verfahren mit sechswertigem oder dreiwertigem Chrom – heute meist ersetzt durch umweltfreundlichere Alternativen)

Die Passivierung wird oft als letzter Schritt nach dem Eloxieren oder Reinigen eingesetzt und findet Anwendung in der Luftfahrt, Automobilindustrie, Elektrotechnik und Architektur.